Automata raktárak

Amikor logisztikai szakembereink a raklapos tárolás igényével találkoznak, felmerül a kérdés a beruházás, mérete, dinamikája és összetettségével kapcsolatban. Mi a helyes és kifizetődő beruházás? A lehetőségek sokrétűek, a Zenit Kft. kimagasló szakmai tapasztalata az Ön döntését is nagymértékben támogatja. Amennyiben vállalata is fejlesztés előtt áll és szeretne egy szakértő csapatot, akik külső szemmel vizsgálják a megoldási lehetőségeket a raktárautomatizálás, részautomatizálás terén, keressen minket, hogy megtalálhassuk a válaszokat Önnel karöltve, és akár kialakíthassuk jövőbeli raktárát !

Lássuk milyen lehetőségek közül válogatunk a raktár automatizálását feltételezve teljes specifikáció igénye nélkül:

Automata kisládás raktár, AKL vagy mini load

Az automata kisládás raktár, szakmában használatos szóval AKL vagy mini load, az automatizált raktárak egyik ismert típusa. Az AKL megnevezés a német automatisches kleinteilelager szóösszetétel a logisztikában mára már elfogadott rövidítése.

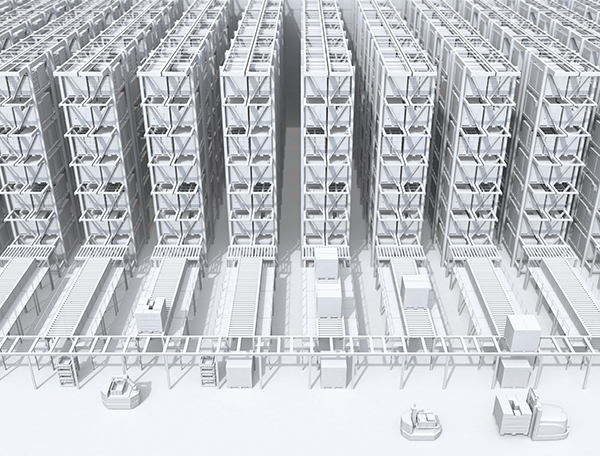

A fejlettebb gazdaságokban, raktározásban elterjedt a raktárautomatizálási forma, amely nagy dinamikájú, jelentős helykihasználású raktárrendszer. A hatalmas kapacitásának, és bővíthetőségének köszönhetően optimális döntés. A kisládás automata raktárak (AKL) esetében a tárolandó, beérkező árut többnyire háttér raktárakban helyezik el, ahonnan egy vezérlő szoftver irányításával történik a szabályozott feltöltésük. A raktári állványokban jellemzően EURO ládák kerülnek elhelyezésre, a terméktípusoktól, betárolandó cikkektől függően standard vagy eltérő magasságú polcszint kiosztásokkal. Ritkán előforduló, kis méretű, alacsony forgási sebességű vagy kis mennyiségben tárolt termékek esetén lehetőség van a ládák felosztására, ahol a cikkek értéke illetve egyéb megfontolás miatt szükséges a biztonságos tárolás. Számtalan esetben a tárolandó termékek mérete miatt egyedi kialakítású tárolóedények használata szükséges. Ennek megfelelően a tárhelyek és a berendezés teherfelvevő egységének kialakítása, valamint a későbbi anyagmozgatás is egyedi megoldásban történhet.

Az állványok kialakítása többnyire egysoros, a felrakógép közlekedési folyosó jobb és baloldalán egy-egy szimpla mélységű állványtárhely található. Bizonyos esetekben, ahol a cikkféleség alacsony, a dupla mély kialakítású állványzat építése lehet az optimális. Előnye az egy közlekedési folyosóra eső, mezőnként és szintenként elérhető tárhelyszám. További előny, hogy csak egy felrakógép üzemeltetése szükséges, dupla mennyiségű tárhely kezelése esetén. Hátránya viszont, hogy a FIFO elv, a sarzskezelés teljesítése nehézkes, sokszor csak a külső láda áttárolását követően megoldható a belső láda kimozgatása. A dupla mélységű tároláskor amennyiben mind a két ládát mozgatni szükséges a teherfelvevő mérete is duplázódik, ezáltal a folyosó szélességén kalkulált méretbeli nyereség minimálisra csökken. További hátránya, hogy a rendszer nem redundáns, hiba esetén a belső ládák elérése nagyon nagy nehézséggel jár. A dupla mélységű rendszerek a vezérlés tekintetében is összetettebbek. Nagy figyelmet igényelnek a pontos tárhely meghatározás a ládák állványba történő elhelyezésekor. A legapróbb hiba is végzetes adatbázisbeli haváriát okozhat, amelyet nagy erőfeszítések és többlet idő által lehet csak leküzdeni.

Az AKL (automatisches kleinteilelager) rendszer használata azonban összeségében egy nagy dinamikájú, precíz raktározást eredményez. A nagy sebességű, nagy intenzitású komissiózások esetén tökéletes megoldás, amely a alkalmazza az árut az emberhez elméletet és merőben más elven szolgál ki a hagyományos kézi komissiózáshoz képest. Az AKL rendszerek tervezésekor sok tényezőt szükséges figyelembe venni. Az áruk összmennyiségét, a cikkek számát, a tervezett ládamozgást cikkekre levetítve, a rendszer dinamikáját, a helyi raktári adottságokat, a beérkező és kimenő áru jelenlegi útját és helyét, a műszakok számát, a kiszolgálási sebességet és az ott tapasztalható csúcsokat. A tervezés minden esetben egyedi, a megrendelő működését elemző folyamat, ahol a jelenlegi működés az alapismereteket bővíti, de nem feltétlenül képezi alapját a későbbi automatizált működésnek.

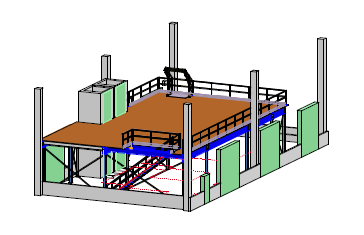

Az AKL rendszerek szinte minden esetben kiegészülnek anyagmozgatókkal, amelyek rendszerint szállítópályák, de speciális megoldások is bevezethetők. A szállítópályák bizonyos pontján komissiózó pontok kerülnek kialakításra, amelyek elrendezése, funkciói a feladattól és termékektől függően változhatnak. A komissiózást követően csomagoló pontok, gyűjtőpontok, kiszállítási túrarendező szortírozók kerülhetnek kialakításra. Az automatizált rendszereket általában egy központi vezérlő szoftver irányítja. Ennek a kialakítása sok eltérést mutat. Annak függvényében, hogy a megrendelő WMS (Warehouse Management System) szoftvere, mennyire felkészített automatizálási feladatok szervezésére, kiosztására, a későbbi alrendszerek ennek megfelelően kerülnek kialakításra.

Az AKL rendszerek szinte minden esetben kiegészülnek anyagmozgatókkal, amelyek rendszerint szállítópályák, de speciális megoldások is bevezethetők. A szállítópályák bizonyos pontján komissiózó pontok kerülnek kialakításra, amelyek elrendezése, funkciói a feladattól és termékektől függően változhatnak. A komissiózást követően csomagoló pontok, gyűjtőpontok, kiszállítási túrarendező szortírozók kerülhetnek kialakításra. Az automatizált rendszereket általában egy központi vezérlő szoftver irányítja. Ennek a kialakítása sok eltérést mutat. Annak függvényében, hogy a megrendelő WMS (Warehouse Management System) szoftvere, mennyire felkészített automatizálási feladatok szervezésére, kiosztására, a későbbi alrendszerek ennek megfelelően kerülnek kialakításra.

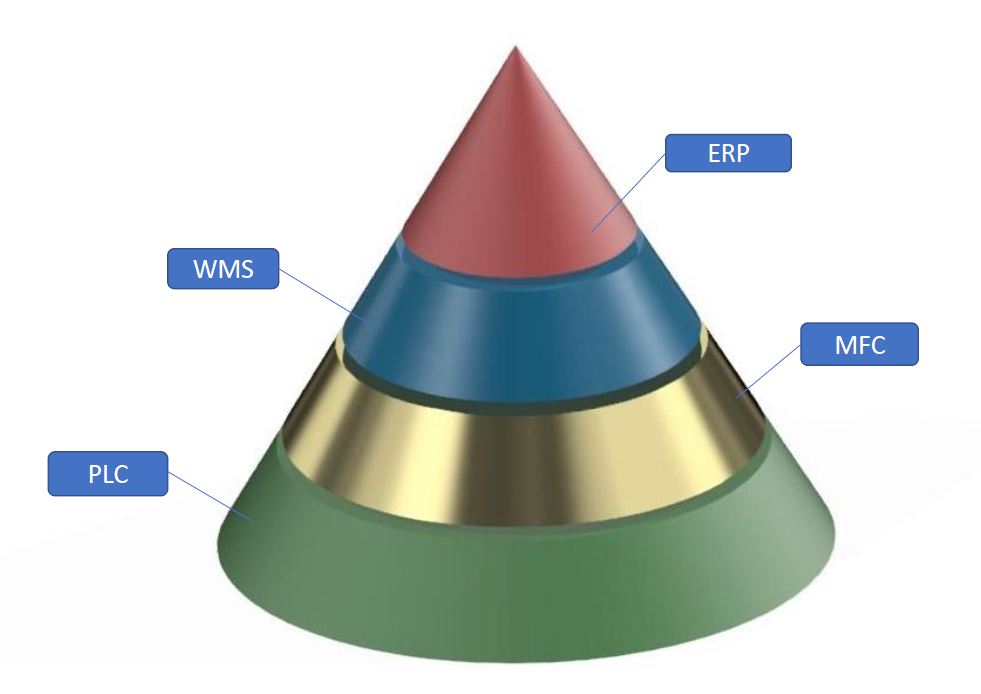

Kimondható azonban, hogy a szokásos elrendezés az alábbi: ERP-WMS-MFC-PLC.

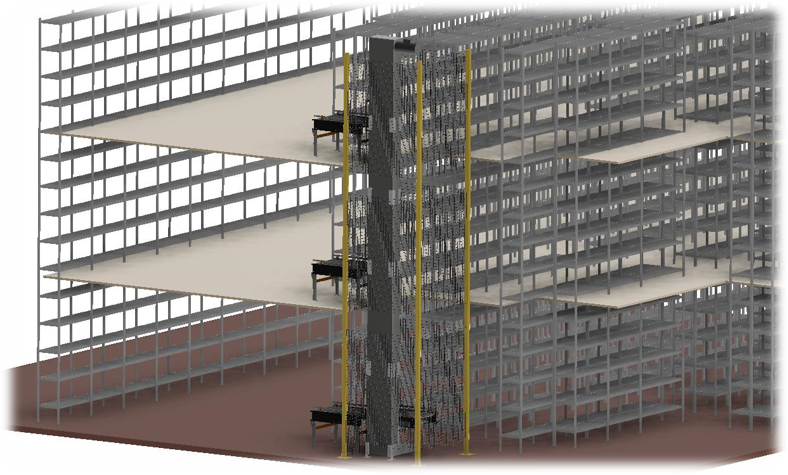

Raklapos automata raktár, APL

A raklapos automata raktár, továbbiakban APL. Működési elvét tekintve az AKL-el azonosítható. A jelentős különbség, hogy a tárolandó egységrakományok jellemzően hagyományos raklapos egységek. Az APL felhasználásának köre is többrétű. Használható háttérraktárnak az AKL-ek feltöltésére és használható klasszikus raklapos tárolási céllal. A felhasználási céltól függetlenül a rendszer kiépítése hasonló. Az AKL esetén megismert felrakógép, teherfelvevővel közlekedik egy folyosóban, amely két oldalán szimpla vagy dupla mélységű állványok találhatók. A felrakógépek esetén a rakatok tömegéből adódóan a szerkezetek kialakítása akár két oszlopos kivitel is lehet, ami azt jelenti, hogy a folyosóban a síneken hosszirányban közlekedő gép a rakatot körbe öleli. Ezzel egy stabilabb menetdinamika érhető el, azonban a berendezés össztömege jelentősen megnövekszik, így az egy rakatra számolt villamos teljesítmény és energiafelhasználás számottevően eltér.

Általánosságban kimondható, hogy a felrakógépek (RBG) gépenként egy folyosóban közlekednek, azonban extrém esetben, ha az áru forgási sebessége ezt nem igényli, folyosóváltós kialakításban is hozunk létre automata raktárt. Az AKL-ekkel ellentétben az APL-t nem célszerű alacsony kivitelben tervezni, a hatékonysága az extrém magas építésének köszönhető. A beruházások tervezésekor többnyire a keskenyfolyosós targoncákkal szokták összehasonlítani, azonban 20-30 méter magasságú (mélységű) APL létrehozása már nem versenyeztethető egyéb „manuális” technológiákkal. Az APL a raktár magasságától függetlenül precízen végzi a ki és betárolásokat az egyes állványpozíciókba. A gépek dinamikája a fejlett hajtásvezérléseknek köszönhetően bámulatos, a felrakógépek esetén figyelembe vett mérőszám a ki és betárolási duplaciklus nagy teljesítményről árulkodik. Az APL rendszerek tervezésekor törekedni kell a minél nagyobb magasság és raktárhossz elérésére, az egy rakatra eső költség csökkentése érdekében.

Az APL rendszerek vezérlése hasonló az AKL-eknél ismertetett rendszerrel. A raklapok be és kitárolása a rakatok útja a célállomások között MFC vezérléssel történik. A rendszerintegráció és a megfelelő tudással rendelkező szakcég ebben az esetben is létfontosságú, mert a logisztikai folyamatba ágyazás a többi automatizált eszközzel való precíz együttműködés csak gondos szakértő kezek által hozza meg az elvárt eredményeket. Az APL a legritkább esetben egyedülálló automatizálás a vállalati folyamatban. Az input oldalon a szállítópályákra napjainkban már sokesetben AGV-k szállítják vagy gyártásból érkező áruk esetén palettázó robotok készítik össze a rakatot, amelyet csomagolóautomata rendszer fóliáz le. Ez igaz az áru vagy késztermék kiadási oldalra is. A raktárból kiérkező árut robotok depalettázhatják, automata targoncák viszik el a szállítópályától a kiszállítási, tovább feldolgozási térbe. A lehetőségek tárháza meglehetősen széleskörű, a megrendelő elvárásai, igényei, rögzített folyamatai jelentősen befolyásolják a kialakításukat.

Pallett Shuttle rendszer

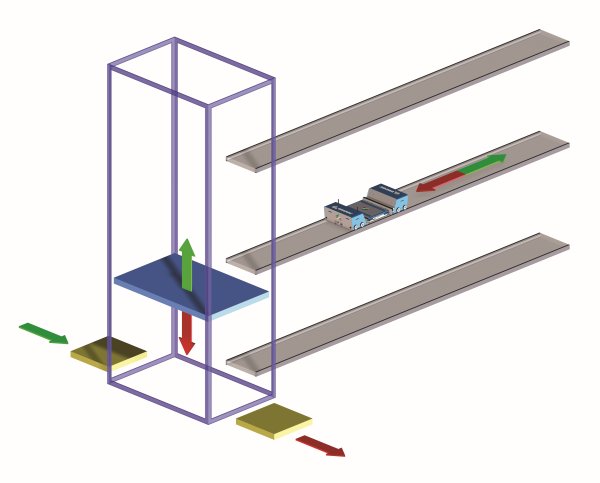

A palett shuttle rendszer az automata raktározás egyik modern megoldása. A működési elvét tekintve apró felrakógépek, „robotok” szaladgálnak a raktári állványban vízszintesen. A tárhelyekre egyenként szállítják a raklapokat, ládákat vagy egyéb egységrakományokat. A rendszer előnye, hogy óriási dinamika érhető el vele, amennyiben megfelelő számú kiszolgáló robot kerül elhelyezésre. Fontos ezentúl az is, hogy a robotok milyen módon adják le a rakományukat: a sor végén leadópontokon vagy nevezetes pontokon, ahová liftek mozgatják őket. Emiatt a rendszer kialakítása is igen sokrétű.

A vevői igények és nem utolsó sorban a pénztárca határozza meg a rendszerek hatékonyságát. A rendszerek vezérlése hasonló az előzőekben bemutatott AKL, APL rendszerek WMS-MFC vezérlési elvéhez. A shuttle technológia bevezetése ritkán szigetszerű, önálló projekt. Általánosságban egy logisztikai folyamatreform vagy zöldmezős beruházás része, ahol a termelékenysége pontosan meghatározott és ezáltal tervezett a későbbi ellátási folyamat.

A shuttle kocsik kivitelezésekor léteznek standard kivitelben, ahol többnyire egységrakományok kezelése történik, de nem ritka a feladatcentrikus egyedi kivitel. Előfordul, hogy a kocsik manipulátorhordozóként és szállítóegységként egy komplexebb kivitelben integrálódnak , ahol kiszedő robottal karöltve állványból közvetlen komissiózás történik.

Megkülönböztetünk 2D és 3D rendszereket. A 2D rendszerű shuttle egy folyosóban közlekedik, FIFO vagy bejárható állványokban. A 3D rendszer hasonlóan folyosóban közlekedik, azonban ez egy főfolyosó ahonnan alfolyosók, bejárható állványok nyílnak.

A rendszerek tervezésekor és létrehozásakor négy anyagmozgatási és továbbítási elvet követünk:

1, a 2D rendszer félautomata üzemben is működik. a kocsikat egy targonca rakja fel egy adott szintű folyosó beadópontjára. A shuttle a folyosóban található első rakatot kihozza a beadópontra, illetve innen viszi be a folyosó következő tárhelyére. A beadópontról targonca mozgatja el a raklapot.

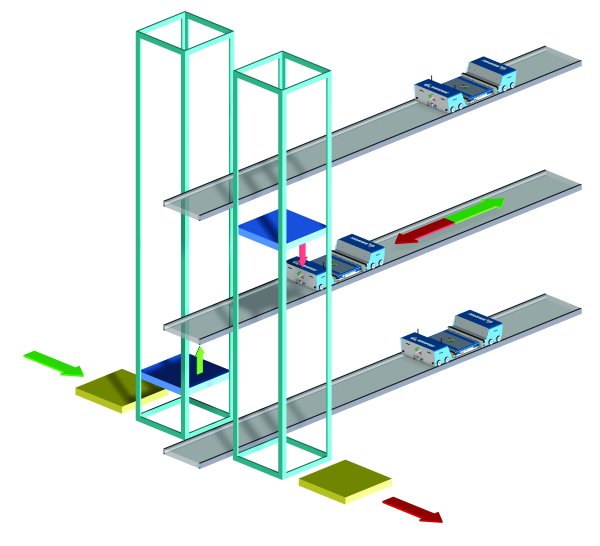

2, a 3D rendszerek legegyszerűbb, de legdinamikusabb megoldása a folyosónként egy darab kocsi használata. Ebben az esetben a kocsik miután ki és betárolták a rakatokat a kiosztott tárhelyre, a főfolyosó végén található rakatmozgató lifthez pozícionálnak és onnan felvesznek és oda leadnak rakatokat. A rakatmozgató liftek a folyosók és az anyagáramlási rendszer szállítópályája között mozgatják az árut.

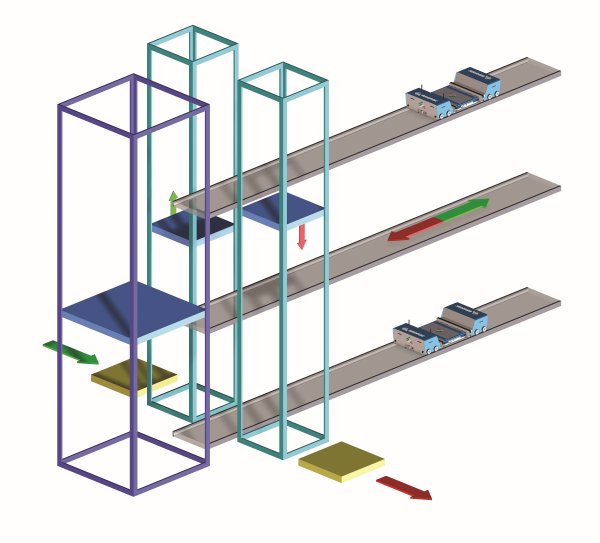

3, Amennyiben a tárolási kapacitás fontos, de a ki és betárolási dinamika nincs előtérbe helyezve, a 3D rendszerek a folyosóváltó megoldását javasoljuk, egy-két darab kocsi használata mellett. A kocsikat egy központi shuttle mozgató lift pozícionálja át az egyes folyosók között. A kocsi felhajt a liftre, ami átemeli , áthelyezi a megfelelő főfolyosóba, ahonnan a parancs alapján ki és betárol az eszköz.Ebben az esetben is a kocsik miután ki és betárolták a rakatokat a kiosztott tárhelyre, a főfolyosó végén található rakatmozgató lifthez pozícionálnak és onnan felvesznek és oda leadnak rakatokat a liftekhez integrált anyagmozgató rendszerekről.

4, Amennyiben a tárolási kapacitás fontos, de a ki és betárolási dinamika kifejezetten alacsony, a legegyszerűbb folyosóváltó kocsimozgató lifttel kialakított megoldásokat javasoljuk, egy-két darab kocsi használata mellett. A kocsikat egy központi shuttle mozgató lift pozícionálja át az egyes folyosók között. A kocsi felhajt a liftre, ami átemeli , áthelyezi a megfelelő főfolyosóba, ahonnan a parancs alapján ki és betárol az eszköz. A kocsik miután ki és betárolták a rakatokat a kiosztott tárhelyre, visszamozognak a shuttle liftre. A lift a rakat be és kiadópontra mozgatja azokat. Innen a liftekhez integrált szállítópálya rendszerek mozgatják tovább.

Lift, páternoszter, caroussel

A függőleges anyagmozgatók, egyszerűen fogalmazva liftek az egységrakományok vertikális mozgatására szolgáló berendezések. Működési elvüket tekintve két fő osztályra bonthatók:

Folyamatos üzemű (S-elevátor, spirál konvejor, stb) függőleges anyagmozgatók

A folyamatos függőleges anyagmozgatók esetén nagyobb a függőleges anyagmozgatási teljesítmény, mivel az elemenkénti emelőlapok egy anyagáramlási láncként kerülenek kialakításra és ez lehetővé teszi a folyamatos termékáramlást.

A megoldásnak számos előnye van a hagyományos ipari liftekkel szemben, mert a rendszer anyagmozgató platformja folyamatosan mozog. Ezzel szemben a klasszikus függőleges anyagmozgató csak egy emelőfelülettel rendelkezik, amely 2 vagy több pont között szakaszos vezérléssel szállítja az árut, és amely minden egyes ki és beadási ciklus alatt megáll.

Ezek az anyagmozgató rendszerek a kompakt kialakításuk miatt nagyon alacsony alapterületet igényelnek. A csúszdákhoz képest, alacsony a beépítési alapterületük és felfelé és lefelé is futtatható. A hevederes lejtős szállítópályákkal hasonló módon mind két irányba képéesek anyagot mozgatni, sokkal kisebb helyen.

Szakaszos üzemű liftek

Klasszikus liftként ismert rendszerek szakaszos üzeműként értelmezhetők. A és B pont között indítójelre reagálva autonóm módon mozognak. Vezérlésre van szükségük a saját mozgásuk leképzéséhez is. Legegyszerűbb kivitelek a két pont közötti mozgásra készülnek, de természetesen jól átgondolt vezérléssel és megfelelő konstrukció mellett, a gépek alkalmasak a mozgási tartományukon belül több leadási, felvételi ponttal történő mozgásra is. A mozgatandó rakat tömegének és az elvárt ciklusidők figyelembevételével történik a hajtások méretezése, amely méretezés eredményeként az emelőmotorok és hajtóművek meghatározását követően az emelési sebesség és gyorsulás kiszámítható.

Ezen értékek ismeretében valamint az egy ciklusra eső holtidők figyelembevételével, pontos működési folyamat írható le, ami a rendszertervezéskor stabil alapként felhasználható. Az emelési ciklusok pontos kalkulációja nagyon fontos a kötöttpályás rendszereknél, mert ezek azok a pontok, amelyek megszakítják a szállítópályarendszer addig folyamatos működését.

A conveyorrendszerbe integrált megoldásokon kívül a helykihasználás optimalizálása érdekében az erőforrások megfelelő átrendezése mellett a Zenit Kft. komplett raktárátalakítási megoldásokat is kínál, melyek statikus eszközök építése mellett automatizált eszközöket is tartalmaznak, így biztosítva a hatékony munkavégzést.

Páternoszter, vertikális lift, caroussel

Az automata raktározás egyik csoportja a tálcán történő raktározás. Kialakításukban hasonlók, de működési elvüket tekintve eltérők a páternoszter és a vertikális lift. A berendezések egy külső héjazat alatt tálcákat tárolnak különböző szinteken, eltérő sűrűségben, mértetekben teherbírással. A terméket jellemzően a kezelő igényli, amelyet az automata raktár a megfelelő tárolótálca dolgozóhoz mozgatásával autonóm módon végez. A lift és páternoszter alapvető működési eltérése, hogy a páternoszter függőleges tengely mentén körbeforgatja a tálcákat, míg a vertikális tárolólift mozgató mechanikája ki és betárolja a függőleges kétoldalon tárolt termékhordozókat.

A páternoszterek használata régmúltra vezethető vissza. Kezdetekben irattárolásra és személymozgatásra is használták a ciklikus elvű liftek helyett.

Később a felhasználásuk az ipari automatizálás megerősödésével egyre szélesebb körben elterjedt. Mára rengeteg opcióval felszerelve igyekeznek a gyártók a felhasználók részére a teljesen automatizált raktárrendszer hatását kelteni. Azonban a standard kivitelek többségében félautomata elven működnek. Azaz a felhasználónak valamilyen információra van szüksége a termékről, ahhoz, hogy a rendszerben megtalálja azt.

Ezen ágba tartozó másik nagy csoport a vertikális liftek, amelyek hatékonyságukat tekintve megelőzik a páternoszter működési elvet, de a raktározási szisztéma tekintetében hasonló alapokon nyugszanak. Felhasználási köre széleskörű, az apró alkatrészektől a nagytömegű acél szálanyag tároló automata raktárig sok logisztikai feladatban megtalálhatók.

A harmadik csoport a horizontális carousselek. Ez a típus Magyarországon kevésbé elterjedt. A korábban említett automatizálási megoldásokkal szemben a beruházási oldalon versenyképes. Alacsony építésű raktárokban jól használható, ahol a horizontális kihasználtság jellemzőbb. Bizonyos terméktípusok esetén ahol jellemzően a függőleges vagy függesztett tárolás lehetséges például ruházati automata raktárak kiváló megoldás a raktár automatizációjára. Hátránya egy soros rendszer esetén a termék lassabb elérhetősége. Viszont több horizontális caroussel együttes használata mellett, az egy dolgozóra jutó hatékonyság jelentősen növelhető. A karbantartási és üzemeltetési költsége a hotizontális irányú mozgatás alacsonyabb energiaszükséglete miatt kedvezőbb. Mivel tömbös tárolás jellegű raktározási forma, így a klaszzikus raktárakkal szemben 40-60%-al is csökkentheti a raktári felületet. A modern rendszerekben akár több szinten mozgó független tárolópályák helyezkednek el, ami a kommissiózás intenzitását nagymértékben növeli.